ساخت ظروف تو خالی با قالب بادی+پاورپوینت

اساسا قالبهاي بادي به منظور ساخت قطعات توخالي در ابعاد مختلف مانند محفظه و بطري هاي پلاستيکي، گوي هاي پلاستيکي و اسباب بازي هاي مشابه، انواع عروسک و توپ ها و غيره به کار مي روند.

امروز بيش از 80 درصد بطريها با اين روش توليد شده و باقي 20 درصد آن نيز به اين سمت حركت ميكند.

اولين اختراعي كه در اين زمينه توسط ساموئل آرماسترانگ در دهه 1850 ميلادي به ثبت رسيده است.

اصول قالبهاي بادي

اساس انواع قالب هاي بادي مشترک است و آن قرار گرفتن يک لوله ي پلاستيکي گرم شده و نرم در داخل قالب بادي و سپس ورود هوا به داخل لوله مي باشد که در اثر فشار هوا لوله منبسط شده و به جداره هاي داخلي قالب چسبيده و فرم آن را به خود مي گيرد و پس از سرد شدن، دو تکه ي قالب باز شده و قطعه خارج مي شود.

اين فرآيند با دميدن هوا به داخل يك تيوب پلاستيكي داغ كه Pre-Form ناميده ميشود، شروع ميشود.

شماي كلي فرآيند قالبگيري بادی

مراحل فرآيند قالبگيري بادی

1- ذوب و نرم كردن رزين مورد نظر

2- توليد Pre-Form

3- شكل دادن Pre-Form درون قالب به منظور توليد قطعه نهايي

4- خروج قطعه از قالب

5- پليسهبرداري و تكميل قطعه خروجي از قالب

از مراحل فوق ، چهار مرحله اول به صورت متوالي ميگيرد و مرحله پنجم زماني كه چهار مرحله قبل به پايان رسيد ، انجام ميگيرد. البته استثناهايي هم در برخي از ماشينها ميتواند اتفاق بيفتد.

مراحل فرآيند قالبگيري بادی

بيشتر زمان سيكل اين فرآيند توسط مراحل دمش و سرد كردن گرفته ميشود. بنابراين مرحله سوم اين فرآيند زمان سيكل را كنترل مينمايد.

همچنين سرعت دستگاهي كه توليد رزين مذاب و Pre-Form مينمايد بايد با زمان دمش و سرد كردن دستگاه اصلي مطابق داشته باشد.

توليد Pre-Form

توليد Pre-Form ، به دو روش اكستروژن يا قالب تزريق پلاستيك همراه با ذوب رزين صورت ميگيرد.

اكستروژن در اين فرآيند به دو نوع اكستروژن پيوسته و ناپيوسته انجام مي شود.

وظايف اصلي واحد اكستروژن عبارتند از :

1- تبديل رزين مذاب به شكل نهايي

2- نگهداري دماي رزين در مقداري ثابت، و خارج كردن محصول با فشار، سرعت و ضخامت مورد نظر

انواع تغذيه

تغذيه مركزي

مزايا: رزين مذاب به طور يكنواخت اطراف هسته را ميگيرد. و مذاب به سمت پائين حركت كرده و در انتهاي قالب قطر اصلي را به دست ميآورد.

معايب: مشكل در نگهداري هستهها در قالب است. كه از دو نوع نگهدارنده در اين قالبها استفاده ميشود ، يكي نگهدارندههاي سوراخدار ( منگنهاي ) و ديگر نگهدارندههاي عنكبوتي. نوع اول اين نگهدارندهها به نوع دوم ترجيح داده ميشود. ولي هر دو نوع اين نگدارنده سبب ايجاد خطوط جريان بر روي تيوب Pre-Form ميشوند.

تغذيه كناري

جريان رزين مذاب به هسته برخورد ميكند. بنابراين براي ايجاد يك جريان يكنواخت در اطراف هسته ، يك گودي در هسته اين قالبها تعبيه ميشود. بيشتر قالب سازها ترجيح ميدهند كه اين گودي به صورت افقي و گرد باشد.

بنابراين يك طراحي خوب در قالب عبارتست از طراحياي كه سيلان يكنواخت مذاب و طول مناسب قالب را منجر گردد.

نسبت دمش

اين مقدار برابر با نسبت قطر ميانگين در محصول نهايي به قطر ميانگين تيوب اوليه ميباشد ماكزيمم نسبتي كه در محل پيشنهاد ميشود برابر با 5 ميباشد. اما نسبت 3 به 1 ، نسبتي است كه معمولاً ترجيح داده ميشود. البته ضخامت ديواره نيز در اين نسبتها نقش دارد.

جنس قالبها

فشار هواي تزريق شده بين 10 تا 150 psi مي باشد, بنابراين قالب بايد از موادي ساخته شود که استحکام زيادي داشته باشد تا بتواند فشار قالب را مهار کند. فلزي که بيشترين کاربرد را در توليد اين قالب ها دارد آلومينيوم و آلياژ هاي آن است که به دو صورت ريختگي و يا ماشين کاري شده براي توليد قالب ها به کار مي روند.

مواد ديگري که در توليد قالب مورد استفاده قرار ميگيرند آلياژ هاي مس برليم, چدن و فولاد مي باشند.

دو عامل مهم را در انتخاب فلز يا آلياژ مورد ساخت قالب بادي بايد در نظر گرفت.

1-خاصيت انتقال حرارت خوب

2-دوام ابعادي در مقابل سايش و غيره

حفرات

اين قالبها نيز مانند بيشتر قالبهاي صنعتي نياز به حفرات ريزي براي خروج هواي اضافي در قالب در طي فرآيند دارند. كه اين حفرات در ابعاد و اندازههاي مختلف و در قسمتهاي مختلف سطح جدايش قرار ميگيرند.

طرق دمش به قسمت هاي مختلف

روش هاي مختلفي براي تزريق هوا به داخل محفظه ي اکستروژن وجود دارد.

1-روي سنبه و در ميان کانال که به باد بالايي معروف است، براي توليد بطري و اشکال ديگر -که در آن هوا براي توليد گردن بطري نقش دارد- به کار مي رود.

2-استفاده از پيچ وزنده. يک تيوپ با سايز کوچک (0.0625 تا 0.25 اينچ) که نوک تيز شده و روي يک نقطه از محفظه ي قالب تنظيم شده است.

3-بوسيله ي سوزن هيدروديناميکي در روش سوزن دمنده.

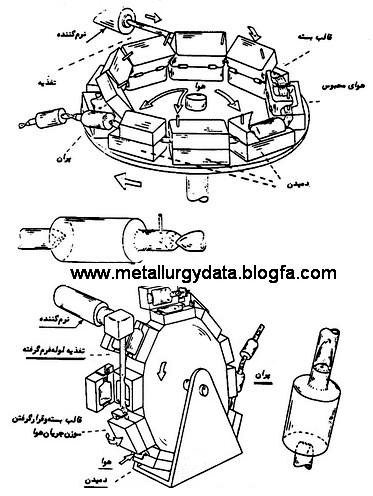

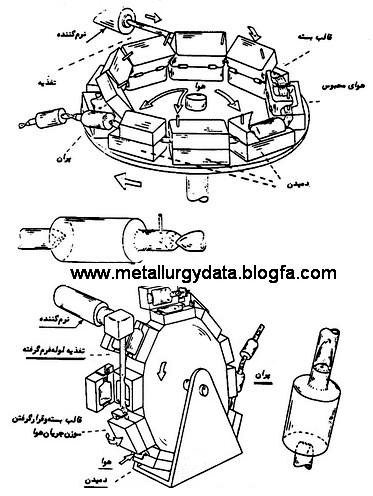

قالب بادي دوار

قالب بادي رديفي

انواع ماشين هاي قالب گيري بادي

دستگاه قالب گيري بادي از دستگاهي کوچک با يک محفظه با ظرفيت توليدي 250 قطعه يا کمتر در هر ساعت تا ماشين هاي قالب بادي دوار که بيش از 8000 قطعه در ساعت توليد مي کنند، متغير است.

يک ماشين تک قالبي به صورت افقي روي يک صفحه که در مرکز لوله اکسترود که پلاستيک از آن خارج مي شود قرار دارد. در اين روش وقتي که پلاستيک به مقدار کافي از لوله ي اکسترود وارد محفظه ي قالب شد, محفظه ي قالب از بالا و پائين بسته شده و هوا به طور فشرده به داخل قالب تزريق مي گردد. در برخي روش ها وقتي که قالب بسته شد صفحه ي دوار از حرکت مي ايستد. در روش قالب گيري پيوسته پلاستيک مذاب بوسيله ي پيستون پس و پيش رو به اندازه ي مورد نياز اکسترود مي گردد.

ماشين هاي چند قالبي

اين ماشين ها که T شکل يا H شکل ناميده مي شوند به طور متوسط قابليت قالب گيري 2 يا 4 قالب را به صورت همزمان دارند. سوپاپ هاي سنبه با هرکدام از سرهاي ميله ي اکسترود در ارتباط است. اين ماشين ها بسيار مورد مصرف هستند، زيرا محفظه ي اکسترود به راحتي قابل کنترل بوده و سرعت توليد بسيار بالا بوده، همچنين قابليت توليد قالب ها در هر اندازه و ضخامتي را دارند.

ماشين هاي دوار که محفظه ي قالب هاي آن روي يک ميز عمودي يا يک چرخ افقي قرار دارند براي توليد با سرعت بسيار بالا مورد استفاده قرار مي گيرند.

پاورپوینت در ادامه مطلب

ادامه نوشته

امروز بيش از 80 درصد بطريها با اين روش توليد شده و باقي 20 درصد آن نيز به اين سمت حركت ميكند.

اولين اختراعي كه در اين زمينه توسط ساموئل آرماسترانگ در دهه 1850 ميلادي به ثبت رسيده است.

اصول قالبهاي بادي

اساس انواع قالب هاي بادي مشترک است و آن قرار گرفتن يک لوله ي پلاستيکي گرم شده و نرم در داخل قالب بادي و سپس ورود هوا به داخل لوله مي باشد که در اثر فشار هوا لوله منبسط شده و به جداره هاي داخلي قالب چسبيده و فرم آن را به خود مي گيرد و پس از سرد شدن، دو تکه ي قالب باز شده و قطعه خارج مي شود.

اين فرآيند با دميدن هوا به داخل يك تيوب پلاستيكي داغ كه Pre-Form ناميده ميشود، شروع ميشود.

شماي كلي فرآيند قالبگيري بادی

مراحل فرآيند قالبگيري بادی

1- ذوب و نرم كردن رزين مورد نظر

2- توليد Pre-Form

3- شكل دادن Pre-Form درون قالب به منظور توليد قطعه نهايي

4- خروج قطعه از قالب

5- پليسهبرداري و تكميل قطعه خروجي از قالب

از مراحل فوق ، چهار مرحله اول به صورت متوالي ميگيرد و مرحله پنجم زماني كه چهار مرحله قبل به پايان رسيد ، انجام ميگيرد. البته استثناهايي هم در برخي از ماشينها ميتواند اتفاق بيفتد.

مراحل فرآيند قالبگيري بادی

بيشتر زمان سيكل اين فرآيند توسط مراحل دمش و سرد كردن گرفته ميشود. بنابراين مرحله سوم اين فرآيند زمان سيكل را كنترل مينمايد.

همچنين سرعت دستگاهي كه توليد رزين مذاب و Pre-Form مينمايد بايد با زمان دمش و سرد كردن دستگاه اصلي مطابق داشته باشد.

توليد Pre-Form

توليد Pre-Form ، به دو روش اكستروژن يا قالب تزريق پلاستيك همراه با ذوب رزين صورت ميگيرد.

اكستروژن در اين فرآيند به دو نوع اكستروژن پيوسته و ناپيوسته انجام مي شود.

وظايف اصلي واحد اكستروژن عبارتند از :

1- تبديل رزين مذاب به شكل نهايي

2- نگهداري دماي رزين در مقداري ثابت، و خارج كردن محصول با فشار، سرعت و ضخامت مورد نظر

انواع تغذيه

تغذيه مركزي

مزايا: رزين مذاب به طور يكنواخت اطراف هسته را ميگيرد. و مذاب به سمت پائين حركت كرده و در انتهاي قالب قطر اصلي را به دست ميآورد.

معايب: مشكل در نگهداري هستهها در قالب است. كه از دو نوع نگهدارنده در اين قالبها استفاده ميشود ، يكي نگهدارندههاي سوراخدار ( منگنهاي ) و ديگر نگهدارندههاي عنكبوتي. نوع اول اين نگهدارندهها به نوع دوم ترجيح داده ميشود. ولي هر دو نوع اين نگدارنده سبب ايجاد خطوط جريان بر روي تيوب Pre-Form ميشوند.

تغذيه كناري

جريان رزين مذاب به هسته برخورد ميكند. بنابراين براي ايجاد يك جريان يكنواخت در اطراف هسته ، يك گودي در هسته اين قالبها تعبيه ميشود. بيشتر قالب سازها ترجيح ميدهند كه اين گودي به صورت افقي و گرد باشد.

بنابراين يك طراحي خوب در قالب عبارتست از طراحياي كه سيلان يكنواخت مذاب و طول مناسب قالب را منجر گردد.

نسبت دمش

اين مقدار برابر با نسبت قطر ميانگين در محصول نهايي به قطر ميانگين تيوب اوليه ميباشد ماكزيمم نسبتي كه در محل پيشنهاد ميشود برابر با 5 ميباشد. اما نسبت 3 به 1 ، نسبتي است كه معمولاً ترجيح داده ميشود. البته ضخامت ديواره نيز در اين نسبتها نقش دارد.

جنس قالبها

فشار هواي تزريق شده بين 10 تا 150 psi مي باشد, بنابراين قالب بايد از موادي ساخته شود که استحکام زيادي داشته باشد تا بتواند فشار قالب را مهار کند. فلزي که بيشترين کاربرد را در توليد اين قالب ها دارد آلومينيوم و آلياژ هاي آن است که به دو صورت ريختگي و يا ماشين کاري شده براي توليد قالب ها به کار مي روند.

مواد ديگري که در توليد قالب مورد استفاده قرار ميگيرند آلياژ هاي مس برليم, چدن و فولاد مي باشند.

دو عامل مهم را در انتخاب فلز يا آلياژ مورد ساخت قالب بادي بايد در نظر گرفت.

1-خاصيت انتقال حرارت خوب

2-دوام ابعادي در مقابل سايش و غيره

حفرات

اين قالبها نيز مانند بيشتر قالبهاي صنعتي نياز به حفرات ريزي براي خروج هواي اضافي در قالب در طي فرآيند دارند. كه اين حفرات در ابعاد و اندازههاي مختلف و در قسمتهاي مختلف سطح جدايش قرار ميگيرند.

طرق دمش به قسمت هاي مختلف

روش هاي مختلفي براي تزريق هوا به داخل محفظه ي اکستروژن وجود دارد.

1-روي سنبه و در ميان کانال که به باد بالايي معروف است، براي توليد بطري و اشکال ديگر -که در آن هوا براي توليد گردن بطري نقش دارد- به کار مي رود.

2-استفاده از پيچ وزنده. يک تيوپ با سايز کوچک (0.0625 تا 0.25 اينچ) که نوک تيز شده و روي يک نقطه از محفظه ي قالب تنظيم شده است.

3-بوسيله ي سوزن هيدروديناميکي در روش سوزن دمنده.

قالب بادي دوار

قالب بادي رديفي

انواع ماشين هاي قالب گيري بادي

دستگاه قالب گيري بادي از دستگاهي کوچک با يک محفظه با ظرفيت توليدي 250 قطعه يا کمتر در هر ساعت تا ماشين هاي قالب بادي دوار که بيش از 8000 قطعه در ساعت توليد مي کنند، متغير است.

يک ماشين تک قالبي به صورت افقي روي يک صفحه که در مرکز لوله اکسترود که پلاستيک از آن خارج مي شود قرار دارد. در اين روش وقتي که پلاستيک به مقدار کافي از لوله ي اکسترود وارد محفظه ي قالب شد, محفظه ي قالب از بالا و پائين بسته شده و هوا به طور فشرده به داخل قالب تزريق مي گردد. در برخي روش ها وقتي که قالب بسته شد صفحه ي دوار از حرکت مي ايستد. در روش قالب گيري پيوسته پلاستيک مذاب بوسيله ي پيستون پس و پيش رو به اندازه ي مورد نياز اکسترود مي گردد.

ماشين هاي چند قالبي

اين ماشين ها که T شکل يا H شکل ناميده مي شوند به طور متوسط قابليت قالب گيري 2 يا 4 قالب را به صورت همزمان دارند. سوپاپ هاي سنبه با هرکدام از سرهاي ميله ي اکسترود در ارتباط است. اين ماشين ها بسيار مورد مصرف هستند، زيرا محفظه ي اکسترود به راحتي قابل کنترل بوده و سرعت توليد بسيار بالا بوده، همچنين قابليت توليد قالب ها در هر اندازه و ضخامتي را دارند.

ماشين هاي دوار که محفظه ي قالب هاي آن روي يک ميز عمودي يا يک چرخ افقي قرار دارند براي توليد با سرعت بسيار بالا مورد استفاده قرار مي گيرند.

پاورپوینت در ادامه مطلب

+ نوشته شده در هشتم اسفند ۱۳۹۱ ساعت توسط مجید غفوری

به لطف خدا،metallurgydata کاملترین و پر بازدیدترین(آمار حقیقی و قابل باز دید)مرجع اطلاعات مواد و متالورژی با بیش از 1300 عنوان ،شامل هزاران متن،کتاب،تصوير،فيلم تخصصی

به لطف خدا،metallurgydata کاملترین و پر بازدیدترین(آمار حقیقی و قابل باز دید)مرجع اطلاعات مواد و متالورژی با بیش از 1300 عنوان ،شامل هزاران متن،کتاب،تصوير،فيلم تخصصی